由上海交通大学电子信息与电气工程学院(简称“交大电院”)牵头的国家重点研发计划“网络协同制造和智能工厂”重点专项项目——“面向智能工厂的现场级工业物联网关键设备研发”顺利通过科技部组织的综合绩效评价。这标志着我国在智能工厂核心底层设备研发领域取得重大阶段性成果,为构建自主可控、高效可靠的工业物联网体系迈出了坚实一步。

工业物联网作为智能制造与工业互联网的神经末梢,是实现工厂现场设备互联互通、数据实时采集与智能控制的关键。而现场级网络设备,如工业网关、边缘计算单元、确定性网络交换机等,则是这一神经末梢的“关节”与“枢纽”。长期以来,高端现场级工业网络设备市场主要由国外厂商主导,在实时性、可靠性、安全性及自主可控方面存在潜在风险。本项目旨在攻克这一核心领域的“卡脖子”技术难题。

据悉,该项目汇聚了交大电院的优势科研力量,联合国内顶尖工业企业和研究机构组成产学研用协同攻关团队。项目聚焦智能工厂对现场级工业物联网设备的严苛需求,重点突破了以下几项关键技术:

- 高可靠实时通信技术:研发了支持时间敏感网络(TSN)等标准的工业级网络交换与传输设备,实现了微秒级的时间同步与确定性低延迟通信,满足了先进制造中运动控制、机器协同等场景对通信实时性的极致要求。

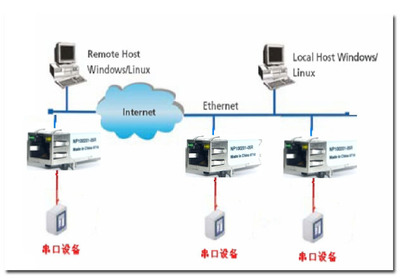

- 异构协议深度融合与智能边缘计算:开发了具备多协议兼容能力的智能工业网关和边缘计算节点,能够无缝连接PLC、数控系统、工业机器人以及各类传感器,并在网络边缘侧实现数据的轻量级处理、融合与智能分析,减轻云端负担,提升响应速度。

- 内生安全与自主可控架构:从硬件芯片、操作系统到通信协议栈,构建了多层次的内生安全防护体系,并大幅提升了关键软硬件的国产化率,保障了工业核心生产数据的安全与供应链的自主可控。

- 设备智能管理与数字孪生:研发了配套的网络设备管理与运维平台,支持对现场海量物联网设备的远程配置、状态监控、故障预测与健康管理,并探索了基于数字孪生的设备可视化管控与优化。

项目研发的关键设备已在汽车制造、高端装备、电子信息等领域的代表性智能工厂生产线中进行了示范应用验证。应用结果表明,这些设备在复杂工业环境下运行稳定,有效提升了生产线的柔性、透明化水平和整体运行效率,为智能工厂的全面感知、实时分析和精准执行提供了强大的现场网络支撑。

专家组在综合绩效评价中认为,项目团队全面完成了任务书规定的研究内容和考核指标,在核心技术突破、设备研发、标准制定及应用示范方面取得了突出成果,一致同意项目通过验收。

此次项目的成功,不仅打破了国外技术垄断,培育了国产高端工业网络设备产业链,也为我国制造业的数字化转型和智能化升级提供了关键的“连接器”与“赋能器”。研究团队将继续深化技术迭代,推动成果的规模化产业应用,助力我国从“制造大国”向“制造强国”迈进。